齿轮渗碳淬火发生变化

发表时间:2020-11-27 网址:https://www.utransm.com/ 编辑:一同传动

一、探讨齿轮淬火过程

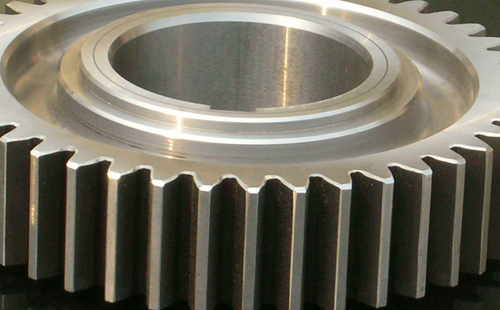

再来讨论齿轮加工过程渗碳淬火后表层残余应力的状况。不管渗碳淬火还是非渗碳正常整体淬火,表层直接与冷却介质接触要比心部冷却快,所以表层热应力方向一般都是负的压应力,而组织应力方向却可能因 表面渗碳后增加了表面含碳量,降低了马氏体开始转变温度,使得心部反而先于表面发生马氏体转变, 从而影响表面组织应力的方向。

二、齿轮负的压应力

齿轮的材质碳或氮原子的渗入使得零件表层出现密度变化,也会引起明显 的表面残余压应力,与负的热应力叠加后,零件表层呈现负的压应力。从残余应力检测结果来看,齿轮加工渗碳淬火处理后表层残余压应力在200~400MPa左右, 压应力最高峰出现在次表层大约在0.03~0.05 mm处,可达到500MPa以上,次表层以下压应力递减, 最终残余应力是热应力、组织应力和附加应力的叠 加。从原理上分析内应力的产生机制,定性分析一 些热处理下产生的内应力,虽不能定量得到内应力的强度大小,但从热处理变形的方向上,可以初步判断内应力主要是受热应力还是组织应力的作用? 从 而有针对性地缩小试验范围,快速地找到具体条件下热处理变形的原因和解决方案。

三、齿轮加工温度

齿轮渗碳淬火件在渗碳阶段主要是受热应力作用,加热速度过快容易形成里外温差较大的热应力,这阶段可以采用预热或缓慢加热或阶梯升温来减小热变形。渗碳温度较高时,材料强度下降工件自重和支撑承重产生的附加应力可能接近或超过材料强度,若考虑生产成本效率,应尽量采用较低温度渗碳减小热变形。淬火阶段通常是产生热处理变形的关键阶段,会同时产生热应力和组织应力,因此这阶段可采用预冷方法,即让工件在较高温度下或材料强度较低时,冷却速度开始时缓慢一点,避免产生很大的热应力; 接着当下降到一定温度或工件强度增加后,冷却速度再加快,迅速通过珠光体贝氏体转变区; 最后工件在马氏体开始转变温度Ms到马 氏体转变结束温度Mf区间,需要减缓冷却速度来减小组织应力的产生。

四、齿轮总结

从理论上很好解释热变形原理,但实际上却很难精准控制。然而,试验研究和生产实践都表明,冷却不均匀是热处理翘曲变形的主要原因之一,快速冷却必然导致热变形的增加,这是目前主要的研究,但热变形量增加后热变形的极差是否也增大,研究报道并不多。

<上一篇:传动齿轮如何控制噪音

>下一篇:一同汽车变速箱齿轮加工

CN

CN EN

EN 广东一同传动有限公司

广东一同传动有限公司