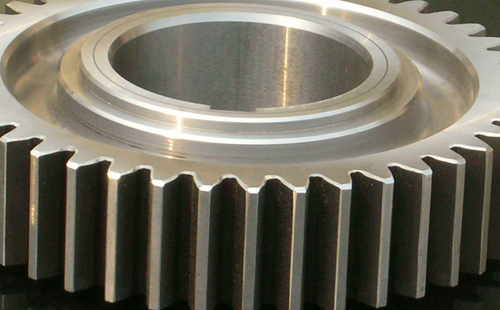

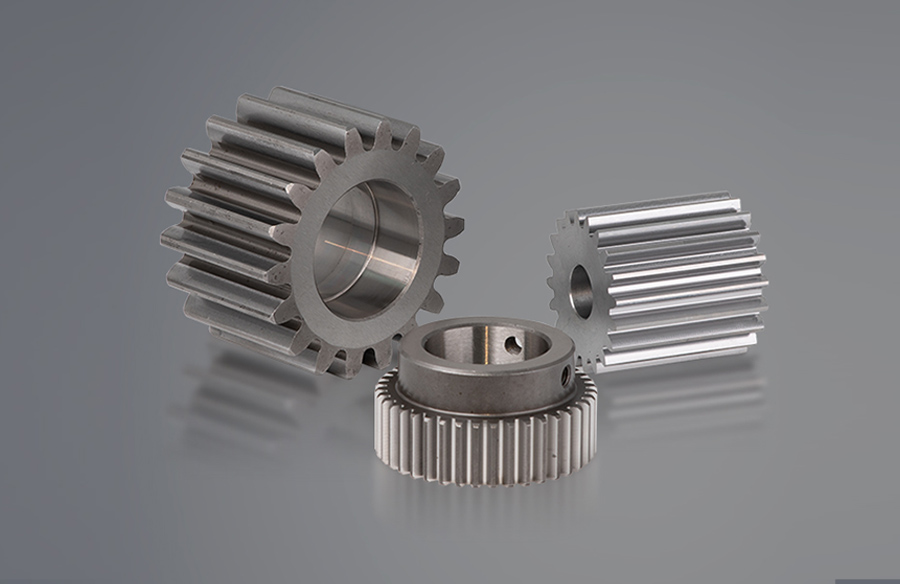

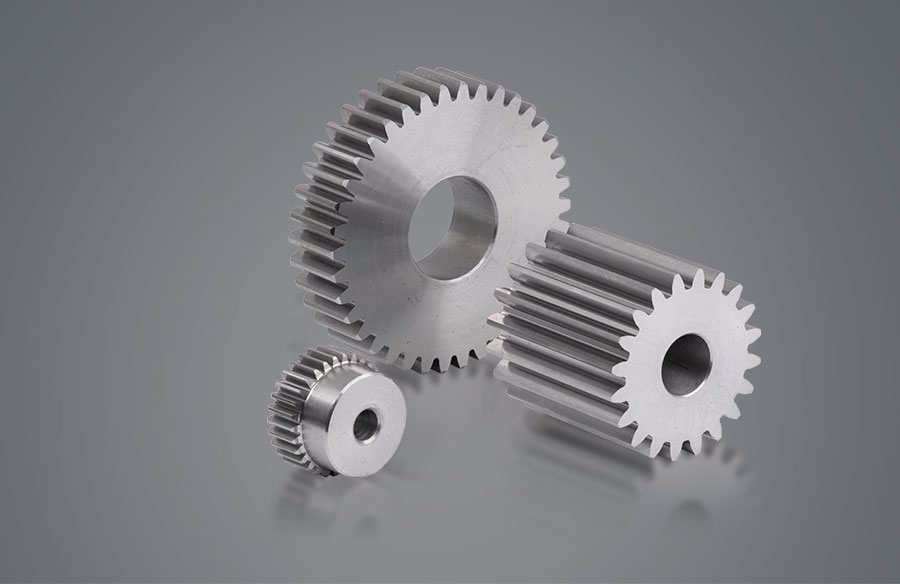

精密汽车齿轮加工工艺流程步骤说明

发表时间:2020-01-10 网址:https://www.utransm.com/ 编辑:一同传动

精密汽车齿轮加工工艺流程步骤说明:

1、铸造制坯:

热模锻依然是汽车齿轮件使用广泛的毛坯铸造工艺。这些年来,楔横轧技术在轴类加工上得到了广泛推广。这项技术特别适合为比较复杂的门路轴类制坯,它不仅精度较高、后序加工余量小,而且生产效率高。

2、正火:

主要是为了获得适合后续齿轮切削加工的硬度和为终极热处理做组织预备,一有效减少热处理变形。

所用齿轮钢的材料通常为20CrMnti,一般的正火由于受职员、设备和环境的影响比较大,使得工件冷却速度和冷却的均匀性难以控制,造成硬度散差人,金相组织不均匀,直接影响金属切削加工和终极热处理,使得热变形大而无规则,零件质量无法控制。

为此,采用等温正火工艺。实践证明,采用等温正火有效改变了一般正火弊端,产品质量稳定可靠。

3、车削加工:

为了满足高精度齿轮加工的定位要求,齿轮的加工全部采用数控车床,使用机械夹紧不重磨车刀,实现了在一次装夹下孔径、端面及外径加工同步完成。

这样既保证了内孔与端面的垂直度要求,又保证了大批量齿坯生产的尺寸离散小。从而进步了齿坯精度,确保了后序齿轮加工质量。

另外,数控车床加工的高效率还大大减少了设备数量,经济性高。

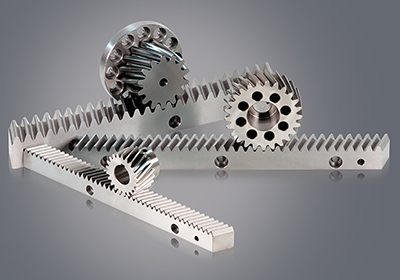

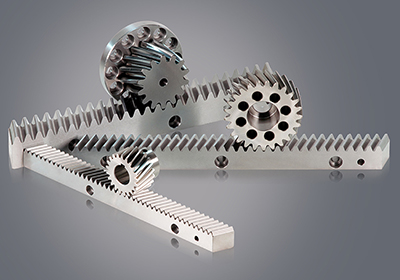

4、滚齿、插齿:

加工齿部所用的设备依然大量采用普通滚齿机和插齿机,固然调整维护方便,但生产效率较低,若完成较大产能需要多机同时生产。

随着涂层技术的发展,滚刀、插刀刃磨后的再次涂镀非常方便的进行,经过涂镀的刀具能够明显地进步使用寿命,一般能进步90%以上,有效地减少了换刀次数和刃磨时间,效益显著。

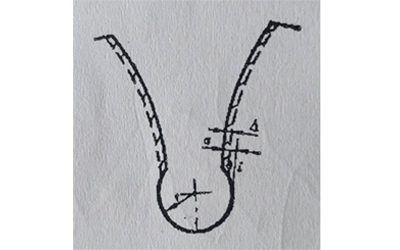

5、剃齿:

径向剃齿技术以其效率高,设计齿形、齿向的修形要求易于实现等优势被广泛应用于大批量汽车齿轮生产中。

6、热处理:

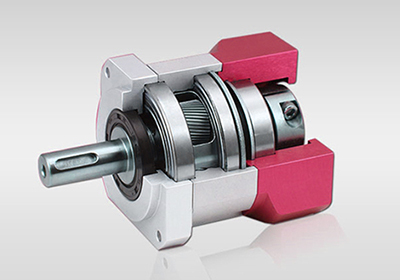

汽车齿轮要求渗碳淬火,以保证其良好的力学性能。对于热后不再进行磨齿加工的产品,稳定可靠的热处理设备是必不可少的。

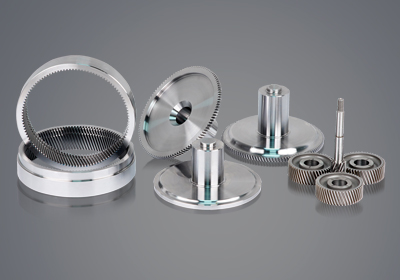

7、磨削加工:

主要是经过热处理的齿轮内径、端面、轴的外径等部分进行精加工,以进步尺寸精度和减小形位公差。

齿轮加工采用节具定位夹紧,能有效保证齿部与安装基准的精加工,获得想要的产品质量。

8、修整:

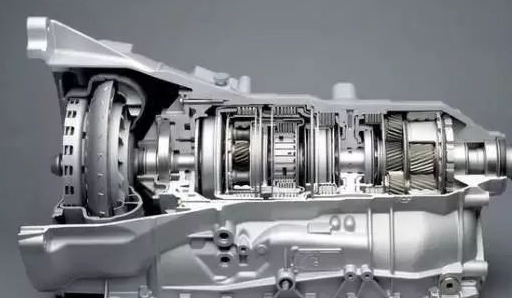

通过单对啮合听声音或在综合检查仪上观察啮合偏差来完成。这是变速器、驱动桥齿轮装配前对齿部进磕碰毛刺的检测清理,以清除它们在装配后引起噪声异响。

制造公司生产的变速器中壳体零件有离合器、变速器壳和差速器壳。离合器壳、变速器壳是承重零件,一般采用压铸铝合金经专用模具压铸而成,外形不规则、较复杂,一般工艺流程是铣结合面-加工工艺孔和连接孔-粗镗轴承孔-精镗轴承孔-清洗-泄漏实验检测。

以上精密汽车齿轮加工工艺流程步骤说明,仅供参考了解,更多技术加工疑问或相关产品需求,都可直接向一同厂家技术免费咨询。

<上一篇:齿轮加工工艺流程(二)

>下一篇:斜齿轮切制加工方法原理说明

CN

CN EN

EN 广东一同传动有限公司

广东一同传动有限公司