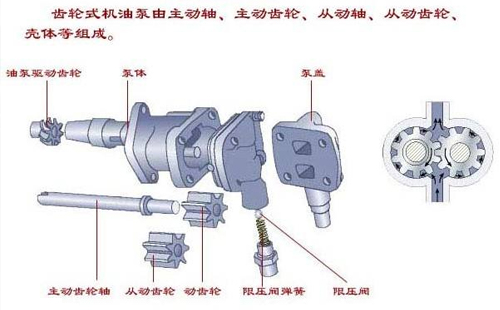

齿轮泵齿轮加工工艺技术问题说明

发表时间:2020-04-29 网址:https://www.utransm.com/ 编辑:一同传动

齿轮泵齿轮加工工艺技术问题说明如下,供参考了解,不清楚的地方或相关需求,可向一同厂家免费咨询。

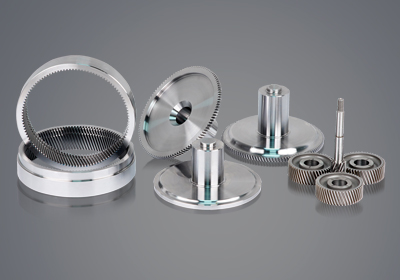

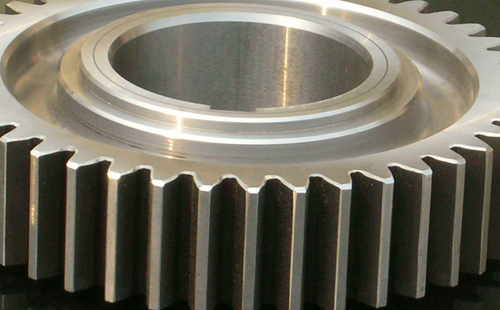

一、齿坯

1、中高压和高压齿轮泵的齿轮都是连轴的整体齿轮,齿坯一般都采用模锻件。

2、由于锻件的加工余量大,既耗能又耗材,目前有些工厂采用精密锻件,选用粗细为轴颈尺寸加余量的棒料,将其中间局部加热敏粗到齿轮的毛坯尺寸。

3、也可采用摩擦焊接件做齿坯,这样既节能、节材,又减少加工工时。

二、弧面中心孔

1、由于齿轮泵齿轮的所有加工工序都是以中心孔作为定位基准的,齿轮加工精度又要求高,因此中心孔的质量对齿轮的加工质量影响很大。

2、弧面中心孔与顶尖锥面的接触为环形带状接触,接触好,定位准确,修磨中心孔容易。

三、中心孔的深度和两中心孔间的距离

1、一般齿轮泵生产都是大批量生产,泵齿轮的所有机加工工序都是以两个中心孔作为加工基准的。

2、为了简化机床的调整,使加工操作方便,齿轮的中心孔到轴颈端面的深度和两个中心孔之间的距离应严格控制,并要在加工工序中设置专用的检测工具进行检查。

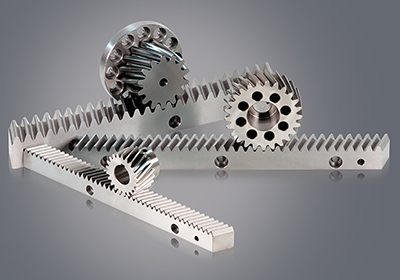

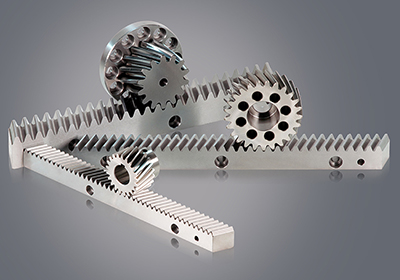

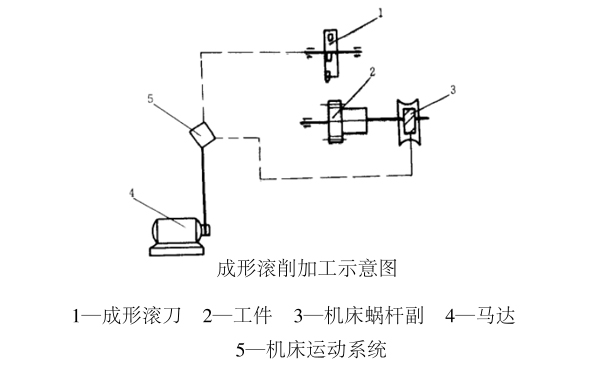

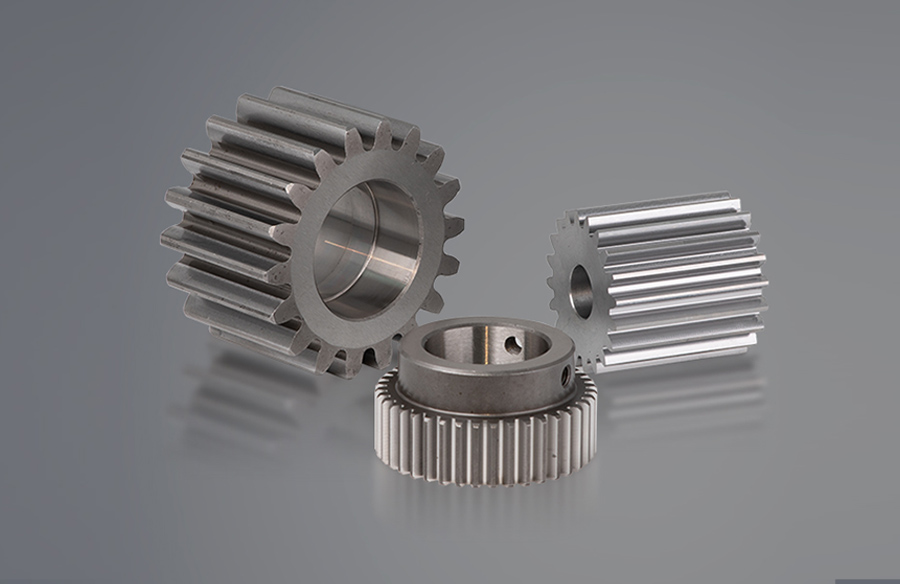

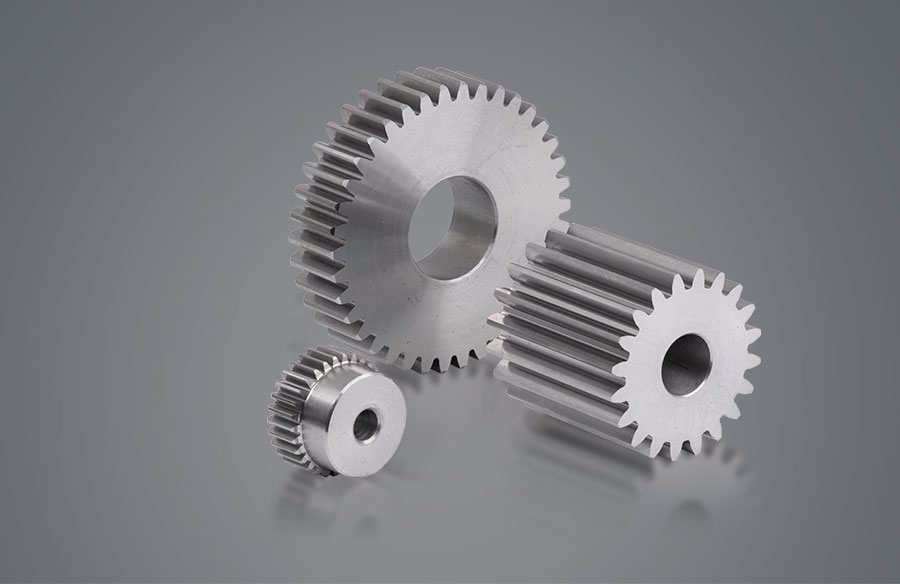

四、齿形加工

1、齿轮泵齿轮的齿形精度要求较高,一般为7级或8-8-7级。

2、因此大批量生产时,齿形都采用滚一剃工艺。

3、对于中、小批量生产,也可采用滚—磨工艺。

4、为了达到要求的齿形精度,剃齿刀一般采用修正齿形的剃齿刀。

5、有些齿轮泵为了改善齿面的载荷分布情况和提高齿面接触精度,将齿面剃成中臌一齿,臌形量为0.15-0.2mm。

五、齿轮端面和轴颈的磨削加工

1、齿轮泵的齿轮端面和轴颈,不仅精度和表面粗糙度要求高,而且端面与轴颈的垂直度公差为0.005mm,只许凹不许凸。

2、所以齿轮端面和轴颈的精磨要求在专用高精度数控切入式端面外圆磨床上一次装夹磨削。

3、先磨轴颈,磨到尺寸后由测量仪器发出信号,砂轮后退0.05,再磨端面,磨到尺寸后由端面测量仪器发出信号,磨轮快速退回。

4、另外,为了达到精度和表面粗糙度的要求,砂轮除了要做静平衡调整外,机床上还应装砂轮自动平衡系统,待砂轮修正到自动平衡显示仪显示允许数值后再开始磨削加工。

5、有些齿轮轴颈还要磨倒锥和越程槽,可在机床上设置专用的砂轮修正靠模修磨砂轮,实现倒锥和越程槽的磨削。

6、目前也有采用数控切入式端面外圆磨床,利用数控编程来修正砂轮,实现倒锥和越程槽的磨削。

六、倒圆齿轮端面齿廓R0.1mm

1、为了防止齿轮端面齿廓的毛刺刮伤泵的侧板、泵盖或浮动轴套、齿轮齿廓必须倒圆到R0.1mm。

2、实现齿廓倒圆可采用光饰、尼龙刷和电解等方法。

七、精磨齿轮齿顶圆

由于设计齿轮泵时要求齿轮的齿顶圆为锐边,在齿轮端面齿廓加工时不可能只倒圆端面齿廓而不倒圆齿轮齿顶圆,因此应在端面齿廓倒圆加工后再精磨齿轮的齿顶圆。

八、齿轮端面的超精或抛光加工

1、一般齿轮泵齿轮端面的表面粗糙度Ra为0.2微米,在大批量生产时,即使使用高精度切入式端面外圆磨制加工这个要求也很难稳定达到。

2、为了使齿轮端面的表面粗糙度稳定达到Ra=0.2,一般在端面精磨后再进行超精或抛光加工。

3、齿轮端面超精加工是在专用机床上,用两个碗形油石或铸铁轮加工研磨磨料同时超精加工齿轮的两个端面。

4、齿轮端面的抛光加工是在简单的抛光机上用布质的抛光轮进行的。

九、齿轮轴颈的超精加工

1、齿轮泵的齿轮轴颈表面粗糙度要求为Ra=0.1,在大批量生产时,为了稳定达到这个要求,一般采用油石条对其进行超精加工。

2、这道工序既可在专用机床上用两个超精振动头,同时超精加工齿轮的两个轴颈,也可对一般车床进行改造,安装一个超精振动头,于每次装卡工件后,超精加工其一端的轴颈。

以上齿轮泵齿轮加工工艺技术问题说明包括但不仅限于,如有不足欢迎补充。

<上一篇:齿轮加工的难点(供参考了解)

>下一篇:齿轮噪音大吗

CN

CN EN

EN 广东一同传动有限公司

广东一同传动有限公司