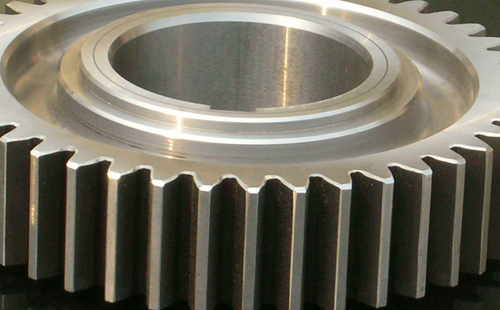

齿轮加工的难点(供参考了解)

发表时间:2020-04-29 网址:https://www.utransm.com/ 编辑:一同传动

齿轮加工的难点主要存在于以下几个方面,供参考了解。

一、齿轮的工序设计

1、齿坯的精度设计

由于齿轮的传动精度主要决定于齿形精度和齿距分布均匀性,这个阶段主要是为下一阶段齿形准备精基准,使齿的内孔和端面的精度基本达到规定的技术要求。

2、齿轮齿形的设计

这个阶段就应当制造出完全符合图样要求的齿轮来,必须在这个阶段中出能满足齿形的最后精工所要求的齿形精度。

3、齿轮的热处理工艺

在这个阶段中主要对齿面的淬火处理,使齿面达到规定的硬度要求。

4、齿形的精工

在于修正齿轮经过淬火后所引起的齿形变形,进一步提高齿形精度和降低表面粗糙度,使之达到最终的精度要求。

二、定位基准的确定

定位基准的精度对齿形精度有直接的影响。

齿轮轴的齿形一般选择顶尖孔定位。

盘类齿轮的齿形常采用两种定位基准。

某些大模数的轴类齿轮多选择齿轮轴颈和一端面定位。

1、内孔和端面定位

选择既是设计基准又是测量和装配基准的内孔作为定位基准,既符合“基准重合”原则,又能使齿形等工序基准统一。

2、外圆和端面定位

齿坯内孔在通用芯轴上安装,用找正外圆来决定孔中心位置,故要求齿坯外圆对内孔的径向跳动要小。

三、齿端精度设计

1、齿轮的齿端加工有倒圆、倒尖、倒棱,和去毛刺等。

倒圆、倒尖后的齿轮,沿轴向滑动时容易进入啮合。

倒棱可去除齿端的锐边,这些锐边经渗碳淬火后很脆,在齿轮传动中易崩裂。

2、用铣刀进行齿端倒圆时,铣刀在高速旋转的同时沿圆弧作往复摆动。

一个齿后工件沿径向退出,完成后再送进下一个齿端。

3、齿端必须安排在齿轮淬火之前,通常多在滚齿之后。

四、精基准修正

1、齿轮淬火后基准孔产生变形,为保证齿形精工质量,对基准孔必须给予修正。

2、对外径定心的花键孔齿轮,通常用花键推刀修正。推孔时要防止歪斜。

3、对圆柱孔齿轮的修正,可采用推孔或磨孔,推孔率高,常用于未淬硬齿轮;

4、磨孔精度高,对于整体淬火后内孔变形大硬度高的齿轮,或内孔较大、厚度较薄的产品,则以磨孔为宜。

5、磨孔时一般以齿轮分度圆定心,这样可使磨孔后的齿圈径向跳动较小,对以后磨齿或珩齿有利。

以上齿轮加工的难点说明,包括但不仅限于,如有不足欢迎补充。

>下一篇:齿轮泵齿轮加工工艺技术问题说明

CN

CN EN

EN 广东一同传动有限公司

广东一同传动有限公司