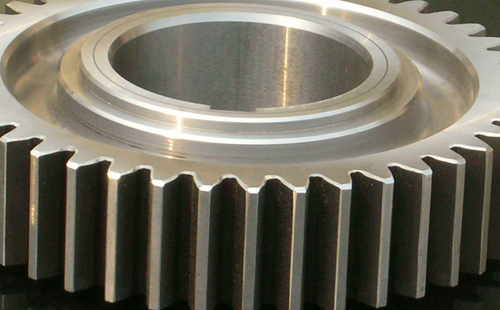

齿轮加工材料选择需根据应用要求而定

发表时间:2020-06-19 网址:https://www.utransm.com/ 编辑:一同传动

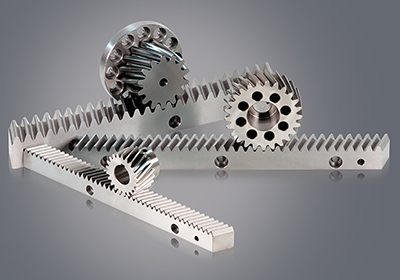

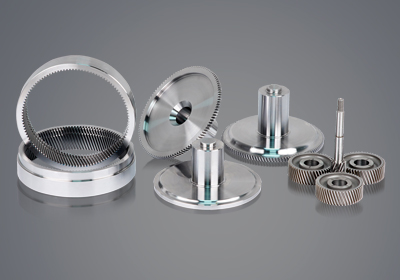

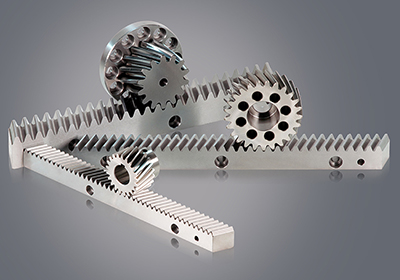

齿轮加工材料选择需根据应用要求而定,常用的齿轮材料是钢(铸钢和锻钢)、铸铁和非金属材料。其说明分别如下,供参考了解。

一、铸钢

铸钢常用于尺寸较大的齿轮。

铸钢的耐磨性及强度均较好,但应经退火及正火处理,必要时也可进行调质。

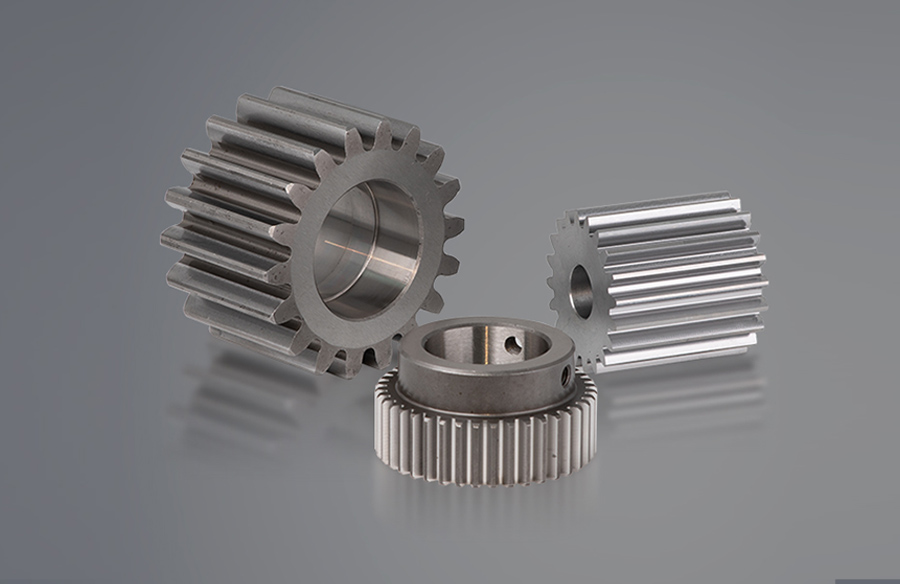

二、锻钢

钢材的韧性好,耐冲击,还可以通过热处理或化学热处理改善其力学性能及提高齿面硬度,故最适应于用来制造齿轮。

除尺寸过大(da>400-600m)或者是结构形状复杂只宜铸造者外,一般都用锻钢制造齿轮,常用的是含碳量在(0.15-0.6)%的碳钢或合金钢。

制造齿轮的锻钢可分为:

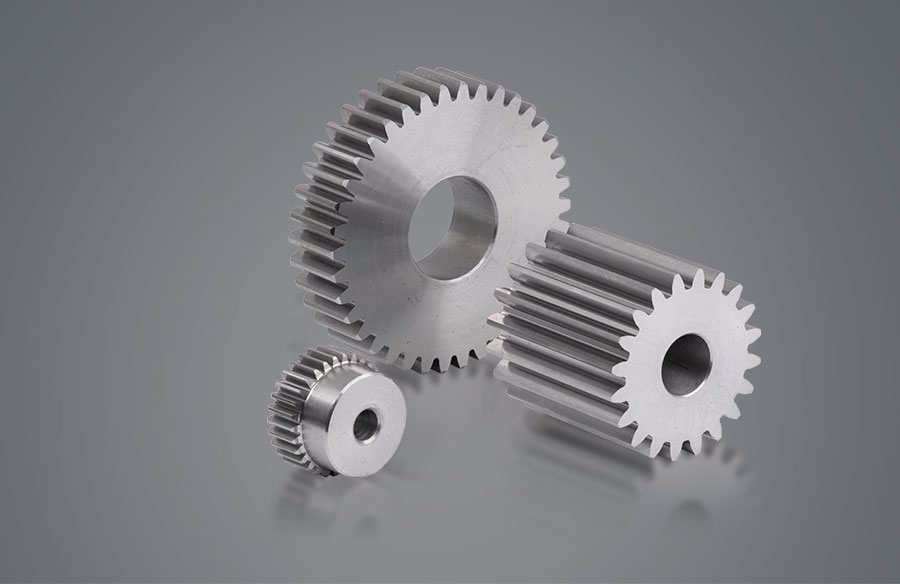

1、硬齿面(硬度>350HBS):

需进行精加工的齿轮所用的锻钢高速、重载及精密机器(如精密机床、航空发动机)所用的主要齿轮传动,除要求材料性能优良,轮齿具有高强度及齿面具有高硬度(如58-65HRC)外,还应进行磨齿等精加工。

需精加工的齿轮目前多是先切齿,再做表面硬化处理,最后进行精加工,精度可达5级或4级。

这类齿轮精度高,价格较贵,所以热处理方法有表面淬火、滲碳氮化、软氮化及氰化等。

所以材料视具体要求及热处理方法而定。

2、软齿面(硬度≤350HBS):

经热处理后切齿的齿轮所用的锻钢对于强度、速度及精度都要求不高的齿轮,应采用以便于切齿,并使刀具不致迅速磨损变钝。

因此,应将齿轮毛坯经过正火(正火)或调质处理后切齿。切制后即为成品。其精度一殷为8级,精切时可达7级。

这类齿轮制造简便、经济、生产效率高。

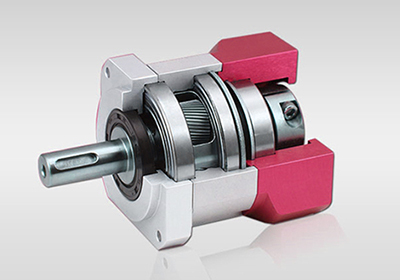

3、合金钢:

对于既是高速、重载又要求尺寸小、质量小的航空用齿轮,就都用性能优良的合金钢(如20Crmnti,20Cr2Ni4A等)来制造。

合金钢根据所含金属的成分及性能,可分别使材料的韧性、耐冲击、耐磨及抗胶合的性能等获得提高,也可通过热处理或化学热处理改善材料的力学性能及提高齿面的硬度。

三、铸铁

灰铸铁齿轮常用于工作平稳、速度较低、功率不大的场合。

灰铸铁性质较脆,抗冲击及耐磨性都较差,但抗胶合及抗点蚀的能力较好。

四、非金属材料

对高速轻载及精度不高的齿轮传动,为了降低噪声,常用非金属材料(如夹布胶木、尼龙等)做小齿轮。

大齿轮仍用钢或铸铁制造。为使大齿轮具有足够的抗磨损及抗点蚀的能力,齿面的硬度应为250-350HBS。

齿轮的齿面应具有较高的耐磨损、抗点蚀、抗胶合及抗塑性变形的能力,而齿根要有较高的抗折断的能力。

因此,对齿轮轮齿材料性能选择的基本要求为:齿面要硬、齿芯要韧。以上说明如有不清楚的地方或相关加工需求,可向一同厂家免费咨询。

<上一篇:加工行星齿轮产生“几何偏心”解决方案

>下一篇:腹板式、实心式及轮辐式齿轮说明

CN

CN EN

EN 广东一同传动有限公司

广东一同传动有限公司