齿轮加工方法之五:剃齿加工

发表时间:2019-12-06 网址:https://www.utransm.com/ 编辑:一同传动

齿轮加工方法之五:剃齿加工的相关说明分别如下,供参考了解,更多说明可向一同厂家技术人员免费咨询。

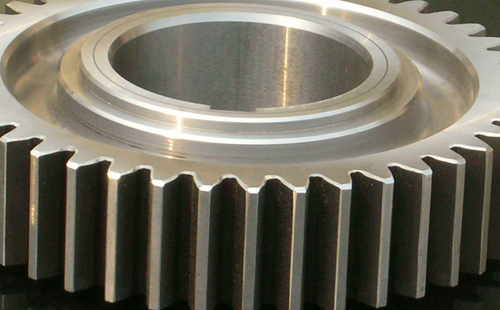

剃齿加工属于展成法,它和磨齿加工工艺为齿轮精加工所用,剃齿加工可以提高齿形精度和齿向精度,减少齿面粗糙度,需要在专门的剃齿机上进行。

一、齿轮剃齿加工:

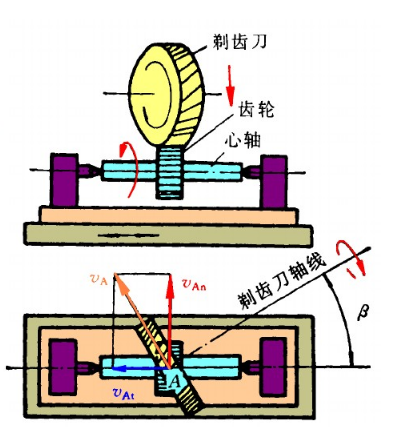

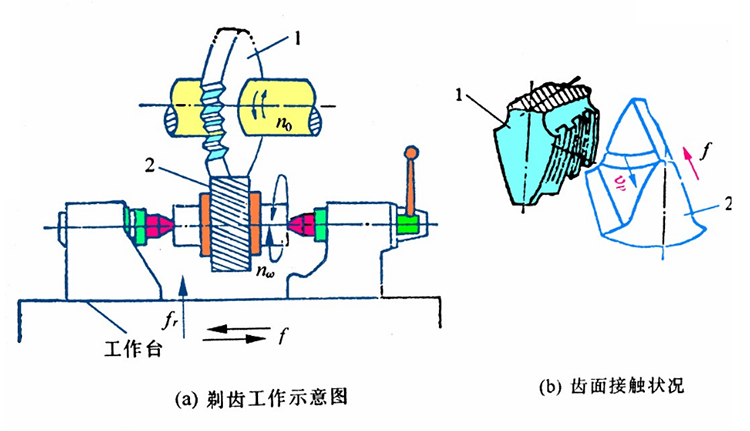

1、剃齿刀的轴线与工件轴线夹β角,以便使剃齿刀与工件能够正确啮合。

2、剃齿加工时,由剃齿刀带动工件做旋转运动。

3、剃齿刀与工件的接触点A的速度可分解为切向速度和剃削速度。

4、切向速度带动工件旋转,剃削速度使齿轮的齿侧面沿剃齿刀的齿侧面滑移,从工件齿面上切下极薄的切屑。

5、在剃齿过程中,剃齿刀时而正转,时而反转,可剃削工件的双面。

二、齿轮剃齿的特点:

1、剃齿刀带动工件旋转,二者形成无侧隙的螺旋齿轮自由啮合运动。剃齿加工的生产率高,加工一个中等尺寸的齿轮一般只需2~4 min,与磨齿相比较,可提高生产率10倍以上。

2、剃齿属于自由啮合的展成加工,机床无展成运动传动链,故机床结构简单,机床调整容易。与插、滚齿不同。

3、剃前齿轮硬度在22-32HRC范围时,剃齿刀校正误差能力最好,如果齿轮材质不均匀,含杂质过多或韧性过大会引起剃齿刀滑刀或啃刀。

4、剃齿是齿形的精加工方法,因此剃齿前的齿轮应有较高的精度,通常剃齿后的精度只能比剃齿前提高一级。

5、剃齿余量的大小对剃齿质量和生产率均有较大影响。

6、剃齿时,为了减轻剃齿刀齿顶负荷,避免刀尖折断,剃前在齿跟处挖掉一块。

7、合理的确定切削用量和正确的操作也十分重要。

8、剃齿加工精度一般为6~7级,表面粗糙度Ra为0.8~0.4μm,用于未淬火齿轮的精加工。

三、齿轮剃齿的运动:

1、切削运动:刀与工件的相对滑动,相对滑动速度即为切削速度。

2、纵向进给速度(双向)。

3、径向进给运动:为保证刀具与工件间的无隙啮合,并保证齿面间的工作压力,工作台每双行程后应作径向进给。

四、齿轮剃齿的应用:

1、剃齿不能修正分齿误差。剃齿前的齿形多用滚齿加工。

2、剃齿广泛用于未淬过火(HRc35以下)的直齿或斜齿圆柱齿轮的精加工,精度可达7~6级,表面粗糙度Ra值可达08~04μm。

3、剃齿刀的设计、制造麻烦,价格较高,适用于大批量生产的场合。

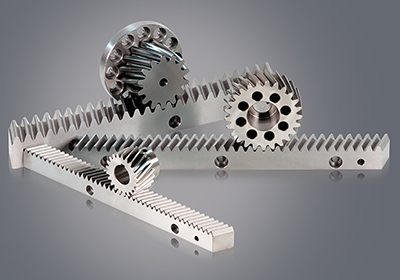

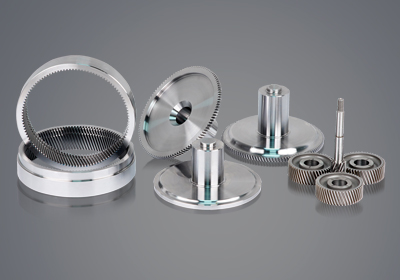

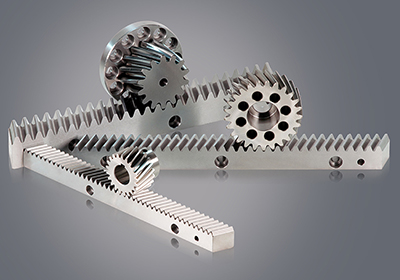

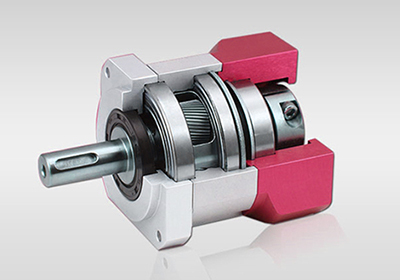

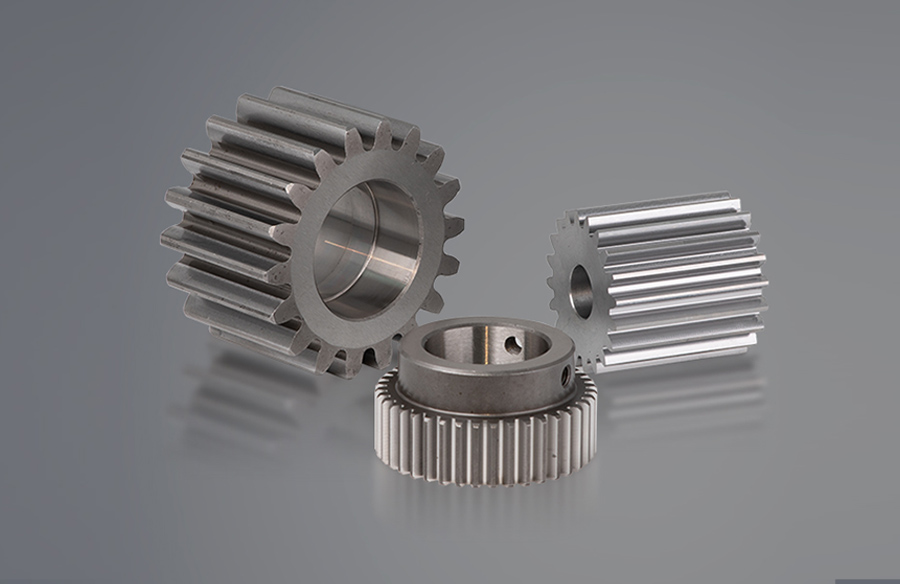

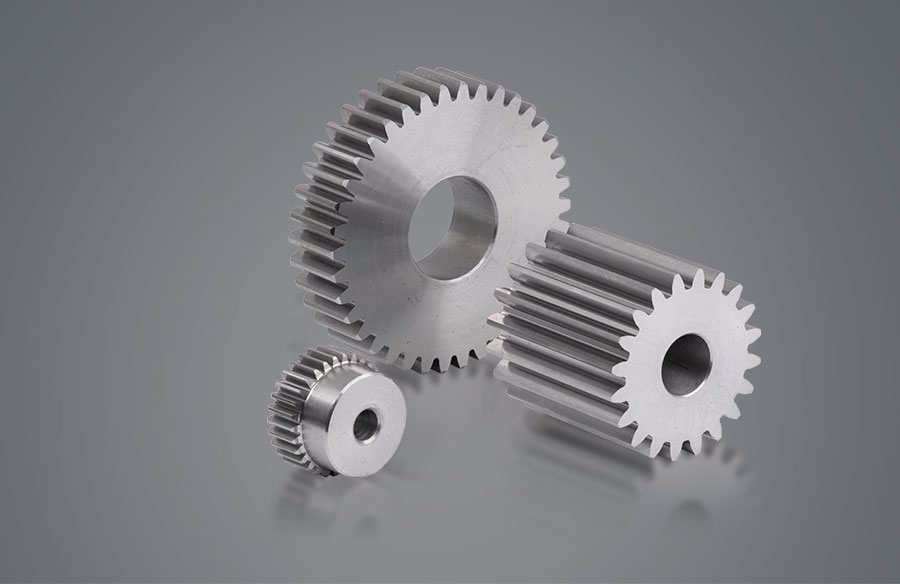

以上就是今天一同小编跟大家分享的齿轮剃齿加工相关说明,包括但不仅限于,如有更多疑问,可向我司技术人员免费咨询。一同厂家,精密齿轮加工10年+经验,具备滚齿、剃齿、铣齿、磨齿、插齿等全系列加工工艺,进口先进设备加工,完善品质管理确保产品的高品质,欢迎选购!

<上一篇:齿轮加工方法之四:插齿加工

>下一篇:齿轮加工方法之六:铣齿加工

CN

CN EN

EN 广东一同传动有限公司

广东一同传动有限公司