影响齿轮噪音的7大原因,你都了解吗?

发表时间:2020-04-29 网址:https://www.utransm.com/ 编辑:一同传动

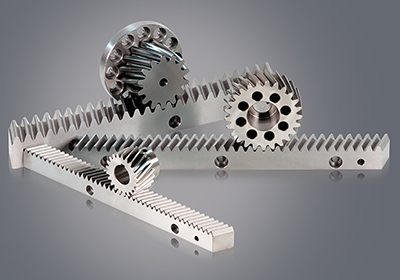

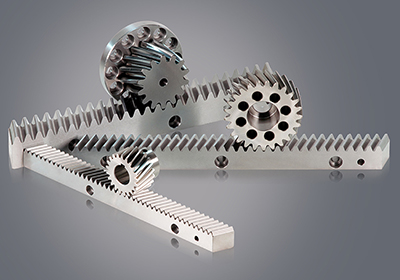

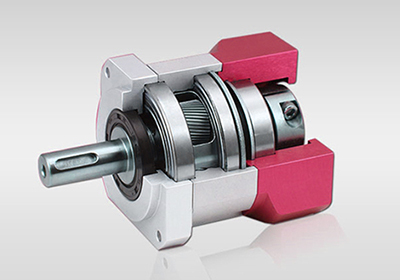

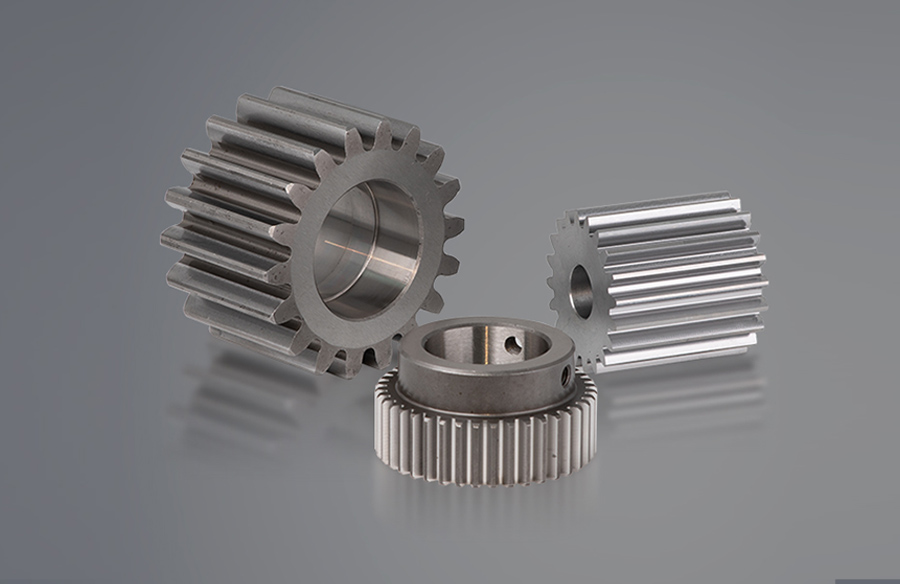

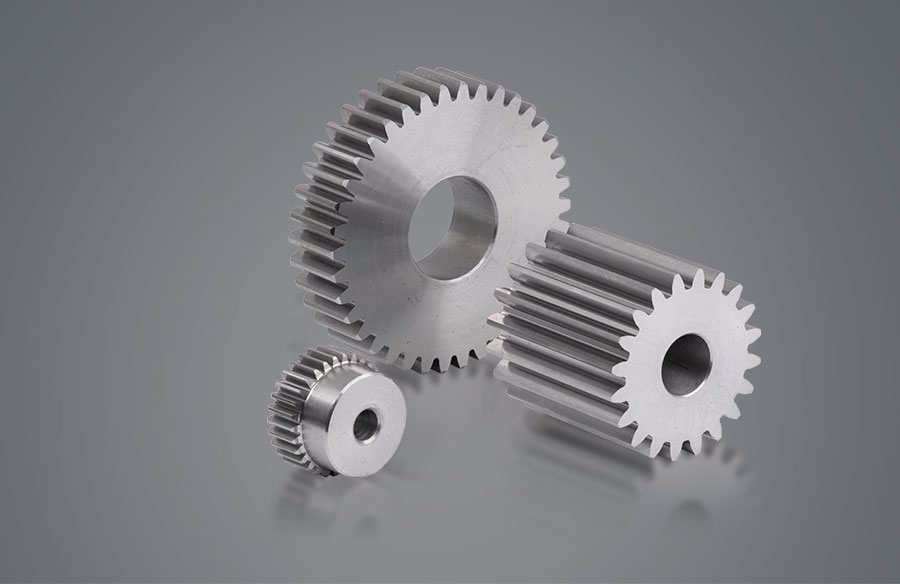

一、产品类型

不同类型的齿轮,由于它们的几何特性不同,将有不同形式的啮合过程。

例如:在载荷与速度相同的条件下,斜齿轮的噪音可比直齿轮低3~10dB。

二、压力角

为了传递一定的功率须保待F为定值。如果增大压力角a,就得增大齿面法向力Fn,这在具有摩擦力的实际齿面上就会增大节线冲力和啮合冲力,因而导致振动和噪音级的增大。

虽齿轮中心距误差并不影响渐开线齿形的准确啮合,但其变动却引起工作压力角周期性变化。

例如:齿轮在轴上的偏心,将以齿轮的回转频率改为变其中心距,这样势必调制齿轮传动的振动和噪音的频率,调制的幅值将取决于偏心量的大小。

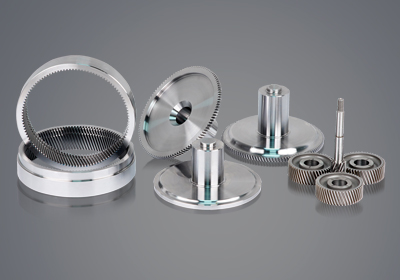

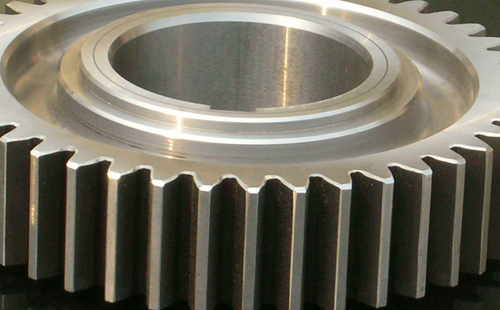

三、齿轮参数,结构形状

1、齿坯结构

圆柱齿轮坯的结构形状一般有整体形和辐板形两种。

辐板形齿坯噪音较高。降低辐板形齿坯噪音可用阴尼环,厚的齿坯有较好的振幅衰减性能。

2、齿轮直径

若将圆柱齿轮当作圆板,则按声学原理其周围辐射的噪音取决于它的声辐射面积,所以增大产品直径将降低噪音不利。

3、齿宽

齿宽与轮齿的弯曲变化成正比。

噪音随着齿宽增加而减小,但是对于加工精度差的齿轮,在大的载荷下弯曲变形对加大齿宽的影响不大。

因此,啮齿冲力和噪音并不有所降低。

此外,增大齿宽将容易增大由于制造和安装齿轮带来的齿向误差,这对降低啮合冲力和噪音将有极大的影响。

四、齿轮精度

1、齿面粗糙度与浓度

齿轮误差对噪音的影响很大,特别在此啮合频率高的领域里,声压级相当高,发出难听的声音。

2、齿形

只给出齿形误差的大小,并不能判断出其对噪音的影响,重要的是齿形的误差形状。

例如在节点附近的”中凹“会使噪音增加很多。

3、齿距

噪音与基节误差成正比例增减,当转速增高或者负荷增大时,噪音增减的梯度也增大,而且,在齿轮一转中,即使有一个齿距误差较大,则噪音也明显增大。

4、齿圈径向跳动

由于音的调制,在齿轮噪音里有时产生多种尖叫音,偏心等引起周节的连续变化,产生在齿轮回转频率有关的长周期噪音,人耳对此十分敏感,特别在高速时影响很大。

齿轮噪音受产品精度的影响极大,降低齿轮噪音的第一步就是提高产品精度,对精度极度低的齿轮,采用其它任何降噪音措施都是徒劳的。

在单项误差这中,影响最大的是齿距(基节或周节)和齿形两项。

五、齿廓修形,齿向修形

由于轮齿存在周节与基节偏差以及弹性变形,使齿轮啮入或啮出时,产生冲击和角速度的变化就是顶刃啮合产生干涉所致。

当被动轮周节或基节大于公称值时,将在被动轮齿顶发生顶刃啮合,便产生振动和噪音。

齿面修形是将轮齿修成鼓形齿,以便受载时靠近齿宽中部先接触,再逐扩大到整个齿宽,以改善载荷分布状态有利于减少振动与噪音。

六、重合度

轮齿在传递载荷时有不同程度数变动。这样在进入和脱离啮合的瞬间就会产生沿啮合线方向的啮合冲力,因而造成扭转振动和噪音。

如果增加瞬间的平均齿数,即增大重合度,则可将载荷分配在较多的齿上,使齿面单位压力减小,从而减小轮齿的变形,改善进入啮合和脱离啮合时的冲击情况,因此也降低了齿轮传动的扭转振动和噪音。

重合度由1.19增大至2.07时在1000rpm时降低噪音4dB,而在2000rpm时降低噪音6dB。

对斜齿轮,可通过改变螺旋角β和齿宽b而增大重合度,而且可大大超过直齿轮,但螺旋角也不宜过大,否则另引起轴向振动。

增加齿数,大齿顶高系数或减少压力角均可增大重合度,减少振动和降低噪音。

七、加工工艺方法

1、珩齿

珩齿的作用,主要提高齿廓表面光洁度,切削量以0.01~0.02mm为宜,否则将破坏齿轮的原始精度。

对此,通常的珩齿工艺作了如下改进:

a、在珩齿过程中,径向压力调整必须适当,使珩磨轮与工件之间始终保持恒定压力。

一般在10Kgf.cm,刀架处于浮动状态,珩轮与工件之间为无间隙啮合;

b、珩磨轮自身的切削力与制造珩磨轮的材质配方有关,将环氧树脂与金刚砂磨料由原1:1.6改为1:1,磨粒按齿轮模数大小由粗变细,即原100#~200#改150#,这样可使珩轮切削性能降低,塑性增强;

c、为了与剃鼓形齿相适应,在部分齿轮中,采用了珩鼓形齿的手板,这样对提高齿轮接触强度,传动平稳性和降低产品噪音起了较大作用。

2、剃齿

以下两项措施对提高齿轮传动平稳性,减少冲击和降低噪音是比较有效。

a、剃齿刀修形:大于55齿的齿轮用标准剃齿加工,小于55齿的产品,则采用修形刀加工,修形量较小,一般0.020mm左右。

b、B对转速较高的齿轮,采用剃鼓形齿,鼓形量不大于0.02mm,对非鼓形齿则力示其接触斑点尽量控制在齿形中部区域。

3、滚齿

a、滚刀安装后,径向跳动量不大于0.020mm;

b、控制好剃前滚刀前刃面的径向误差,齿距等分误差与累积误差;

c、齿圈的径向跳动比标准公差压缩1/3,齿轮端面跳动同样控制在0.020以内;

d、齿面光洁度不低于△5。

4、热处理

应采用高频淬火,严格控制淬火规程,减少齿轮变形为珩齿创造条件。

相信,经过以上说明,大家对于齿轮噪音产生的原因已经有比较好的理解,供参考了解,更多疑问可直接向一同厂家免费咨询。

<上一篇:齿轮加工工艺要与时俱进

>下一篇:金属齿轮和塑料齿轮各有什么优缺点

CN

CN EN

EN 广东一同传动有限公司

广东一同传动有限公司